如今,新能源车市场百花齐放,几乎各家车企都涉足于此,但如果你手握20来万的预算想买一台纯电中型SUV,其实选择并没有太多,若还想要带点品质感的,那便更是凤毛麟角。

好在,作为深蓝旗下的第二款车型,深蓝S7正是瞄准了这一市场,它以时尚豪华的设计和优异的工艺品质,备受市场及消费者期待。5月20日开启预售,至今也才过去十多天时间,就实现了首批量产车的下线及大规模发运,如此高的产品投放效率,无疑为广大消费者提前交付创造了更多可能,让大家的期待值持续拉满。

而作为首批量产深蓝S7的“诞生地”,兼备顶级制造实力和智造品质的南京智慧工厂,便成为了新车实现品质交付背后最强有力的保障。

南京智慧工厂定位为全新新能源智能个性化定制示范工厂,规划年产能20万辆,共有冲压车间、车身车间、涂装车间、总装车间、电池车间五大车间,具有全新新能源、智能、个性化定制、净零碳四大特点,在自动化生产、智能制造技术、柔性生产、质量控制、绿色环保等方面均处于行业一流水平,出色的技术实力,赋予了深蓝S7强大的制造品质。

此外,从零部件原材料到整车交付,过程中共设置了11道质量墙,层层围堵,确保每一台车都是高品质交付,从而成就了深蓝S7的品质高度。

首先在冲压环节,南京智慧工厂采用智能柔性检测系统,对设计精度要求正负0.5mm(行业水平为正负1mm),从而高度还原造型设计,使还原度达95%,领先行业5%。

为满足深蓝S7极光腰线+引擎盖棱线造型犀利的外观设计,冲压工艺采用了国内先进的锐棱技术,反向补偿造型设计,将特征棱线弦长突破至R0,并且克服滑移线、冲击线等缺陷,最大程度在制造端还原造型意图。

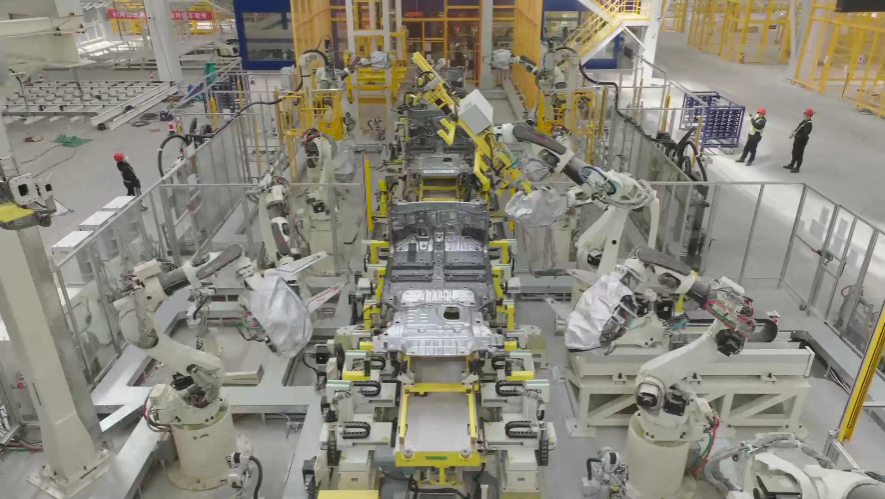

这还没完,冲压车间的自动装箱系统也是行业首发,冲压实现装箱全自动化,也就是所有零件全自动装箱。采用6台2D相机实现零件定位,引导6台机器人抓取工件,再匹配2台3D相机对盛具进行精准定位,相当于为机器人配了一双眼睛,可以引导机器人装箱继而代替人工,来实现装箱的全自动化。

其次在焊接环节,工厂拥有行业首发焊点在线检测技术,焊点自动计数记位(总共2241个自制焊点,自检1300+个自制焊点,整体焊点自检率60%,关重车体件表面焊点达成100%、规避缺焊漏焊错位扭曲飞溅等质量问题)、涂胶质量(自动涂胶与视觉检测覆盖率达成90%以上)在线检测并实时监控,保障出车质量。

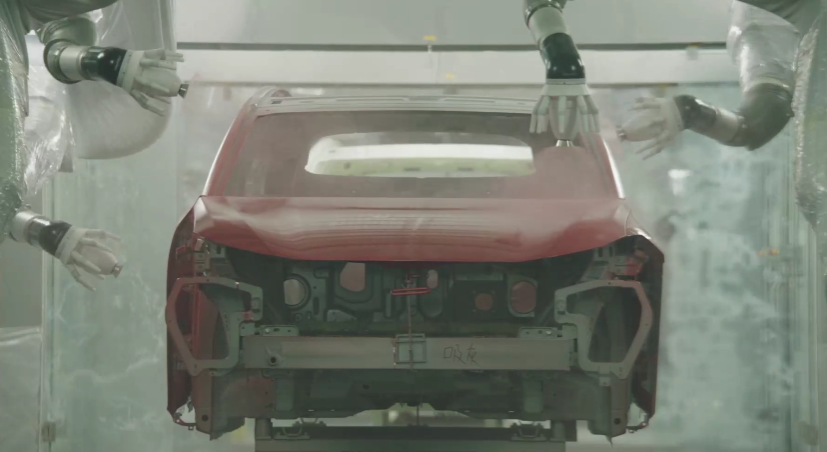

然后是涂装环节,南京智慧工厂严格遵循10微米级无尘车间的工程控制要求,自动化率高达70%,领先行业。而为了实现深蓝S7上更具质感的漆面色彩,还创新研发了实色底漆配套珠光色漆层的双色漆涂层喷涂工艺,通过超强金属质感和珠光粉的高彩度质感完美结合,实现了高外观漆面品质、高质感漆面色彩以及超高清洁车身。

最后在总装环节,南京智慧工厂也有着领先的综合效率。通过物流管理、仓储管理、制造管理等系统的实施,结合料盒立体库、机器人自动上下料等新技术的应用,最终实现物流自动化率高达62%,达到长安体系内第一。

在料架无人仓还集成视觉门实现物料自动收货、自动入库,自动出库上线,物流区域也变成“无人区”,效率进一步提升。

毫无疑问,冲压、焊接、涂装、总装四大环节的工艺亮点,为深蓝S7时尚豪华造型提供了工艺品质支持,也展现了南京智慧工厂领先的制造实力。但作为一座全新新能源工厂,南京智慧工厂还有着更多的技术储备,工厂拥有纯电动、增程式等新能源汽车的开发能力,具备新能源全产业链从设计到制造全过程发展的能力。

借助于5G网络加持,工厂能够通过深度应用智能制造技术,打造出全新5G+视觉、5G+工业控制等二十余类智能制造场景,构建数字运营系统,制造顺序化率达90%以上,制造成本降低10%。

再者,就是个性化定制能力,南京智慧工厂通过构建个性化定制模式下的业务及数据架构,贯通个性化选车、超级BOM、智能排产、协同制造、智慧生产、精准交付,OTD交期承诺仅16天,为日后的个性服务提供了更多的可能性。

至于环保方面,南京智慧工厂是长安首个0排放工厂,通过低碳工艺设计、光伏电站、绿电交易、CCER、智能能源管理、用能结构调整等方式,将单车碳排放从461Kg降低为净0排放。

写在最后:

作为深蓝S7的“诞生地”,南京智慧工厂凭借多项首发技术领先行业,成为深蓝S7上市、交付过程中最坚实的保障;智能、严谨、高效、绿色的生产制造流程,也为新车的高品质交付提供了支持。

随着深蓝S7的正式上市,新车将成为20万级别的豪华时尚品质优选,而南京智慧工厂也将持续助力深蓝汽车,开启品质智造时代,并在行业中引发一场智造“海啸”。